Производство пластиковых окон — довольно прибыльный бизнес. Если вы полагаетесь на недавние исследования, то большую долю прибыли на рыночных площадках занимает производство и продажа окон из ПВХ.

В то же время, по мере роста спроса на окна, можно наблюдать увеличение количества продаж дополнительных аксессуаров. Подоконники из пластика постепенно вытесняют аналогичные товары из других материалов. По этой причине производство пластиковых подоконников все больше развивается как в европейских странах, так и в странах СНГ.

Основные преимущества и необходимость на текущем рынке

Согласно выводам экспертов, поливиниловые подоконники имеют неоспоримые преимущества, которые обеспечивают им лидирующие позиции в этой категории:

-

Цены на подоконники ПВХ значительно ниже, чем на аналоги древесного происхождения;

-

Превосходное тепловое сопротивление (поверхность подоконника не разрушается даже при воздействии 90-120 градусов по Цельсию) что позволяет устанавливать их в помещениях, где предъявляются повышенные требования к пожарной безопасности;

-

Хорошая стойкость к различным негативным механическим воздействиям;

-

Срок службы до 50 лет, что свидетельствует об их долговечности;

-

Наличие ребер жесткости внутри подоконника, способных выдержать вес человека;

-

Значительно снижен коэффициент теплового расширения.

Рядовые потребители отмечают простоту установки подоконника из ПВХ, если вы делаете это самостоятельно, и простоту обслуживания.

Особенности процесса

Изготовление плит из поливинилхлоридного сырья имеет определенное количество этапов, в основе которых лежит экструзионная работа. Именно этот метод также производит профили, с помощью которых можно создать пластиковое окно, готовое к установке. Основное вещество в виде гранул поливинилхлорида смешивается с различными вспомогательными добавками до состояния однородной смеси, а затем поступает в специальный бункер. Затем гомогенное вещество поддается нескольким этапам обработки: от плавления и уплотнения до калибровки и формования в готовые изделия.

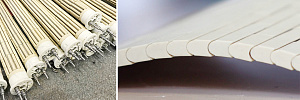

Полученное полотно ламинируется специальной пленкой, предназначенной для подоконников, которая имеет разные уровни защиты, текстуры и цвета. Эта пленка придает глянцевый или матовый эффект поверхностному слою материала. Изделия нагреваются до необходимых тепловых показателей, а затем они покрываются специальным клеем. Используя прижимные ролики, 65-микронная пленка приклеивается к поверхности профиля. Сложный курс ламинирования способен обеспечить качественную адгезию с площадью покрытия поверхности. После того, как материал уже полностью изготовлен, его необходимо покрыть плотной упаковочной пленкой, которая защитит его при транспортировке.

Следующим этапом после изготовления является анализ качества продукции в специальной лаборатории. Анализ проводится по результатам проверки определенных качественных показателей:

-

Плотность наружных поверхностей, края, отвечающие за жесткость материала;

-

Согласованность с образцом, цвет ламинирующей пленки;

-

Показатели адгезионной прочности;

-

Плоскостность поверхности по площади доски.

-

Наличие необходимых присадок к смазкам, красителям, модификаторам, стабилизаторам для ПВХ и их качеству.

Поливинилхлоридный материал в чистом виде не используется для изготовления профилей и подоконников. Этого не происходит, потому что сам ПВХ является очень хрупким веществом и реагирует на высокие температуры. Следуя этим характеристикам, состав смеси дополняют различными стабилизаторами, модификаторами и т. д.

Ранее использовались свинцовые стабилизаторы, они имеют низкую ценовую категорию и просты в обработке. Со временем, из-за их вредности, свинцовые компоненты были удалены, и вместо этого начали использовать более экологически чистые стабилизаторы в форме кальция и цинка.

Огнестойкость подоконников гарантируется пластификаторами. Кроме того, они также улучшают термостойкость и устойчивость продукта к морозным средам. Ударная вязкость продукта увеличивает сополимер метилметакрилата, бутадиена и стирола. Чтобы подоконник имел ярко-белый цвет, в его производстве используются диоксид титана и оптические отбеливатели для пластмасс.

Широко применяемыми веществами при обработке этих типов продуктов являются специальные смазки, которые имеют 2 вида использования: внутреннее и внешнее применение. Внутренние смазочные материалы увеличивают расход под воздействием высоких температур нагрева, внешние смазочные материалы позволяют снизить износ оборудования и предотвратить прилипание пластика к металлическим деталям.

Каждый производитель подоконников и окон в целом имеет свои рецепты изготовления этих предметов и не распространяет их. Правильно подобранные компоненты и их точные пропорции в сочетании с высококачественными рабочими установками могут производить оконное оборудование, которое будет соответствовать всем стандартам, иначе производительность будет невозможна.

Линия по производству подоконников:

-

Экструзионный аппарат необходим для смягчения смеси ПВХ с другими вспомогательными ингредиентами путем проталкивания через проходы желаемого диаметрального размера. Экструдер содержит цилиндр, нагревательные устройства, шнековое устройство, решетки и сопло для формования;

-

Приспособление, необходимое для матрицы, которое включает вакуумное загрузочное устройство и зону калибровки;

-

Вакуумная установка для извлечения материала;

-

Пила предназначена для распиливания уже готовой продукции;

-

Крепеж с функцией укладки готовых моделей.

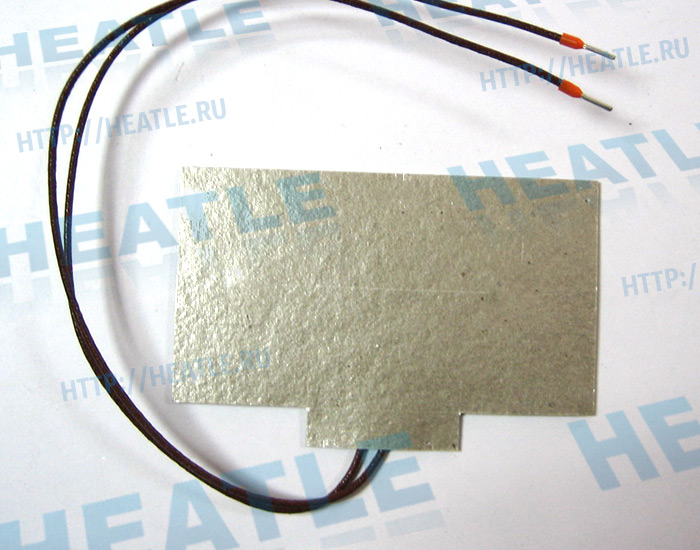

Нагреватели на экструдер для обработки ПВХ

Нагревательные элементы используются практически на всех этапах производства и дополнительной обработки материала. На экструдере при нагреве материала заготовки используются плоские ТЭНы или хомутовые нагреватели. Расположение и размер нагревательных элементов рассчитывается индивидуально для каждого типа устройства. На сопловой части установлены нагреватели сопел, которые имеют направленный нагрев для равномерного размягчения заготовки. Очень часто на производственной линии требуется дополнительный направленный нагрев, который может быть осуществлен с помощью инфракрасных обогревателей.

Оборудование, выпускаемое разными компаниями, отличается своей мощностью, способностью производить определенное количество продукции (кг / час), а также разницей в показателях ширины выпускаемой продукции. Кроме того, рекомендуемый состав сырья прикрепляется к экструзионной линии. При покупке оборудования для производства важно учитывать его размеры. Они могут варьироваться в зависимости от марки, но в среднем длина линии составляет 25 метров.